工业CT应用于工业上的各行各业,其中航空航天行业对零件的质量要求尤其高(高精度、高质量、高密封性等等),而工业CT检测技术可以很好满足这些质量检测要求。

1、尺寸测量精度

通过测量飞机发动机的单个零件,可以看到机轴、活塞与各个阀的内部,并且在不拆卸发动机的前提下测量这些零件。尤其适合内腔结构复杂的铸件,这是传统的三坐标测量方法根本无法实现的。广泛适用精密部件的尺寸测量。

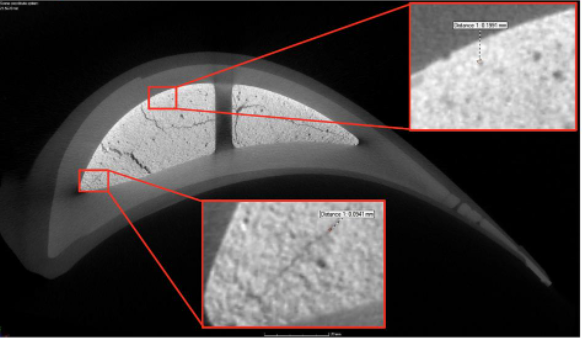

2、内部缺陷检测

零件生产过程中,由于零件的设计、工艺及其他原因,常常在压铸件内部会出现裂纹、疏松、气孔、夹杂等铸造缺陷,而航空航天对缺陷的要求非常高,一般的内部缺陷检测方法是做不到的。工业CT检测广泛应用于叶片,发动机,起落架,液压系统,机身材料等零部件生产和在役维修维护。

航空叶片陶瓷芯三维CT缺陷检测,识别陶瓷芯内部的孔隙和微裂纹

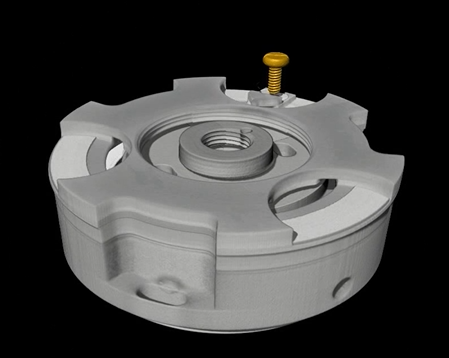

3、结构装配分析

工业CT技术高效精确地呈现装配件内部组成及其装配关系,便于视觉直观分析部件内部结构以及装配间隙公差等。

航空结构件CT三维成像以及三维拆解

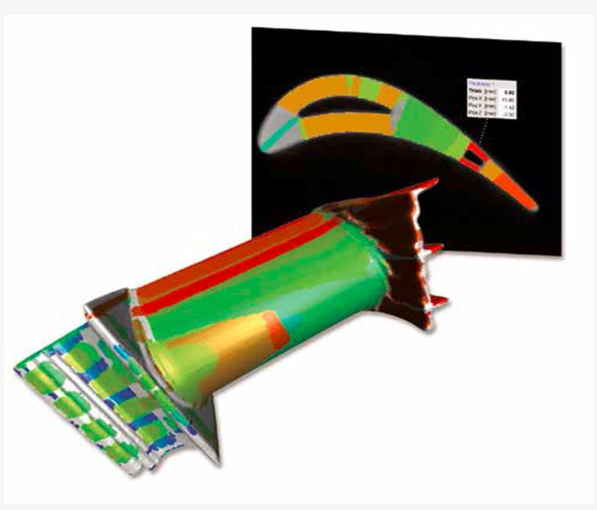

4、壁厚分析

通过检测设备的壁厚分析模块来检测飞机发动机的壁厚。自动找出壁厚或间隙宽度不足或过量的区域,通过颜色编码显示出来。可用于铸造工艺分析及铸造模具的修正,也可以用于试验工件损坏分析。

航空叶片三维CT壁厚测量,得到样品的壁厚参数,不同颜色表示不同壁厚尺寸

5、逆向工程

通过表面提取和三维重建技术,可应用于复杂零件的逆向工程技术,通过实物和设计数据的对比,不仅可以检测是否符合设计要求,还可以辅助设计、改良设计或仿制。

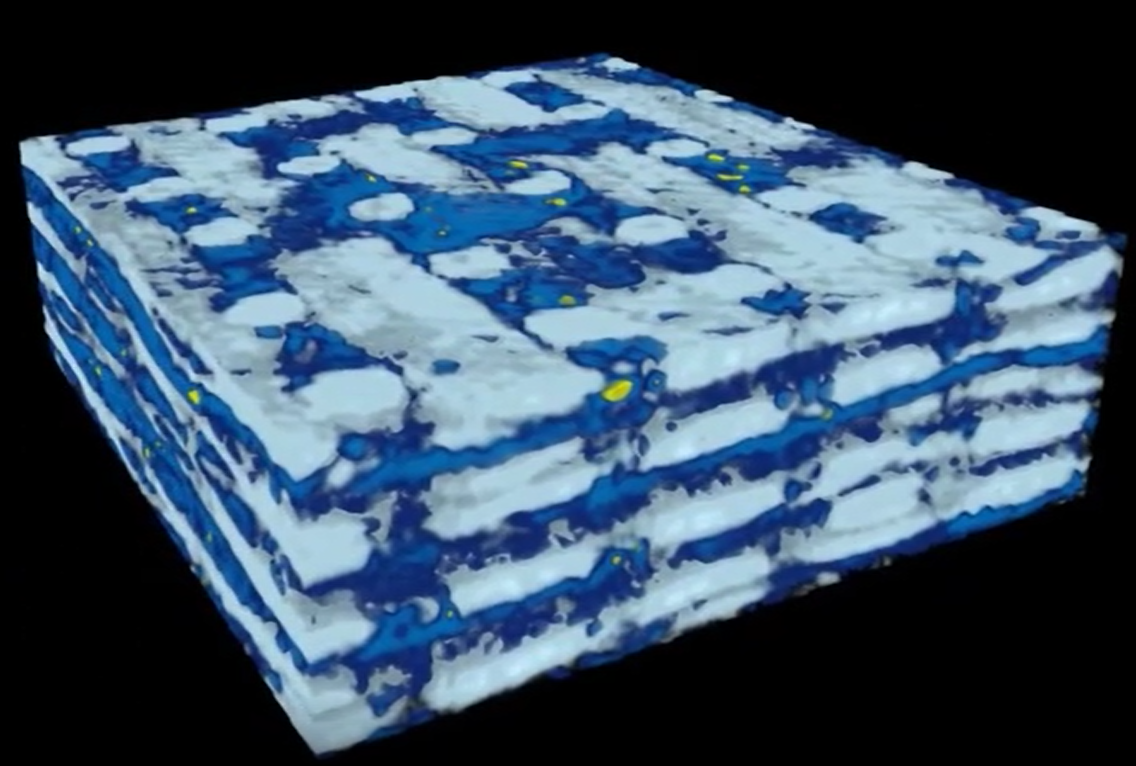

6、材料分析

通过检测设备的纤维复合材料分析模块来分析直升机的转子叶片。下图转子叶片由轻重量的玻璃纤维增强塑料(GRP)制成。 通过软件清楚地显示了纤维的走向。在引入工业 CT 技术以前,检测转子叶片的方法都要损坏样品。而工业 CT 可以大大地缩减检测成本。

航空复合材料CT三维成像分析

综上所述,工业CT由于其内部精密三维结构成像的特点,在航空航天领域应用也很广泛。另外,与传统的测量技术相比,CT具有广泛的优势,包括能够以非接触和非破坏的方式,在航空航天应用中,这是最基本的,因为零件的成本通常很高,不允许进行破坏性测试。CT还使工程师能够在进行高成本的加工之前快速评估零件的合格性。