X 射线检测技术,在汽车行业中发挥着举足轻重的作用,工业 X 射线DR和计算机断层扫描(CT)检测系统广泛应用于汽车行业的质量保证和开发流程。根据结构要求和安全规程,对部件进行 X 射线检测,从而保证它们符合设计并且安全可靠。

1、发动机检测:

无论采用哪一种铸造方法,在发动机缸体和气缸盖的生产过程中仍然会出现极小的缺陷。由于这些小缺陷会导致发动机故障,因此需要严格控制质量,确保有缺陷的机械部件不会被交付。X 射线检测技术可以完成:

● 气孔验证

● 内部结构几何形状测量

● 壁厚分析

● 实际状况和目标状况的比较

X 射线检测技术已在生产流程中成功投入应用多年,用于进行抽样检测和100%检测。使用CT 检测系统,可以准确检测出所有的铸芯断裂和移位、异物以及孔隙和气孔等缺陷。除低污染物排放以及低油耗外,现代发动机必须展现出高性能和轻量特性。这点可通过使用铝镁合金以及构造技术与制造工艺的革新来实现。

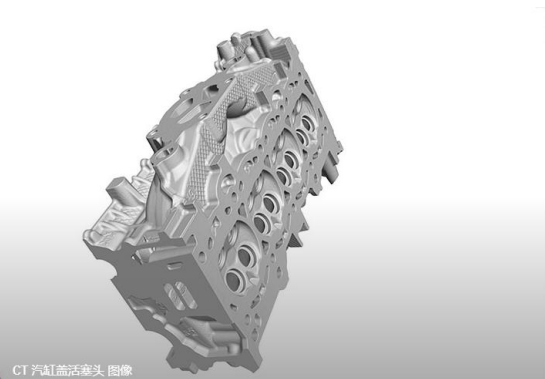

汽车发动机缸盖CT三维成像分析

2、活塞:

对活塞进行质量检测可以防止后续发动机出现损坏。由于活塞承受大量的应力,即使诸如冷却油道内残留盐芯这类细微的生产缺陷,都会导致后续出现实质性损坏。X 射线检测技术可以完成:

● 异物和残留盐芯检测

● 气孔验证

● 冷却油道测量

● 实际状况和目标状况的比较

使用 CT检测系统能够将常见的异常情况呈现出来,不仅包括气孔和气泡,而且还包括裂痕、残留盐芯以及夹杂异物。

对于现代火花点火式柴油发动机的需求正在不断增长。发动机不仅必须具备高功率,而且还必须实现低油耗。这意味着处于持续工作状态的活塞必须保持稳定,同时尽可能最大化减轻质量。然而,只有当存在复杂的冷却腔室时,才会针对柴油发动机式乘用车使用轻量级铝活塞。如果该冷却油道在铸造工序过后残留有盐芯,则发动机就会受损。

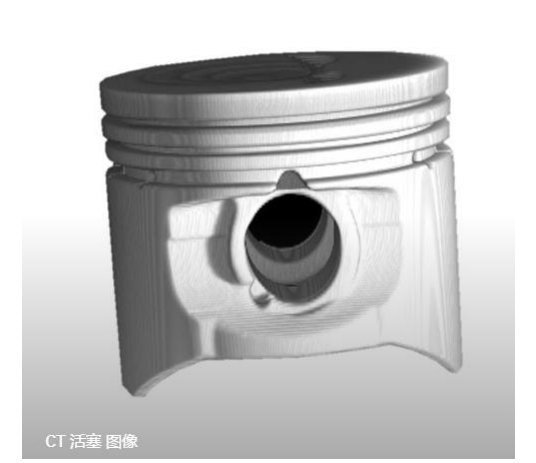

汽车活塞的CT三维图像

3、铸件

在以铁、铝、镁或锌等金属作为原材料的各种铸造技术中,都会出现典型铸造缺陷。这其中包括:孔隙;形成气孔和气泡;以及受热开裂、尺寸变化和含有异物。

● 气孔验证

● 内部结构几何形状测量

● 壁厚分析

在线式CT检测系统能够快速、准确地完成这些缺陷的大批量检测。通过这种方式,可以在生产早期阶段整理出铸造结构有偏差的铸件。此外,根据已发现缺陷类型还可以得出相关的铸造质量结论,继而采取合适的改进措施提高生产效率。

铝铸件孔隙率分析

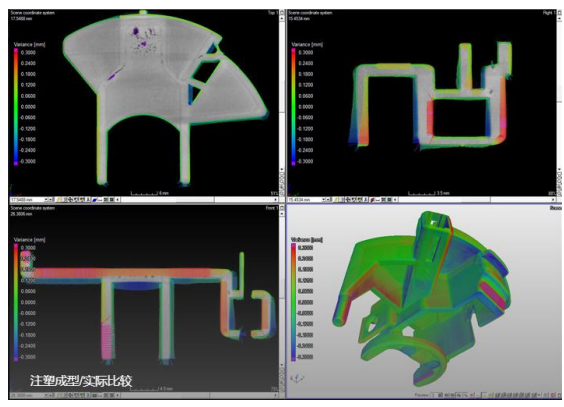

实际状况和目标状况的CT三维结构比较

除此以外,X射线检测系统还应用到汽车轮胎检测、轮毂检测、刹车片等零部件,CT系统在汽车零部件领域应用最为广泛,未来也有很大的成长空间。