随着手机、数码产品、笔记本电脑、无人机、航模、电动工具、军工、新能源汽车、便携式储能、医疗设备等领域大量采用锂离子电池作为电源,国内锂离子电池产业获得了迅猛发展。作为锂离子电池制造的重要环节,叠片与卷绕工艺备受学术界和商业界的广泛关注。

关于消费类电池而言,相比于电池容量、性能更重视效率的提升,因此客户会有卷绕工艺的需求。但是关于动力锂电池而言,叠片工艺可以更好的发挥大型电芯优势,其在安全性、能量密度、工艺控制均比卷绕占据优势,同时叠片工艺可以更好控制电芯良率,重要的是追求高能量密度,因此叠片工艺是未来较好的选择。

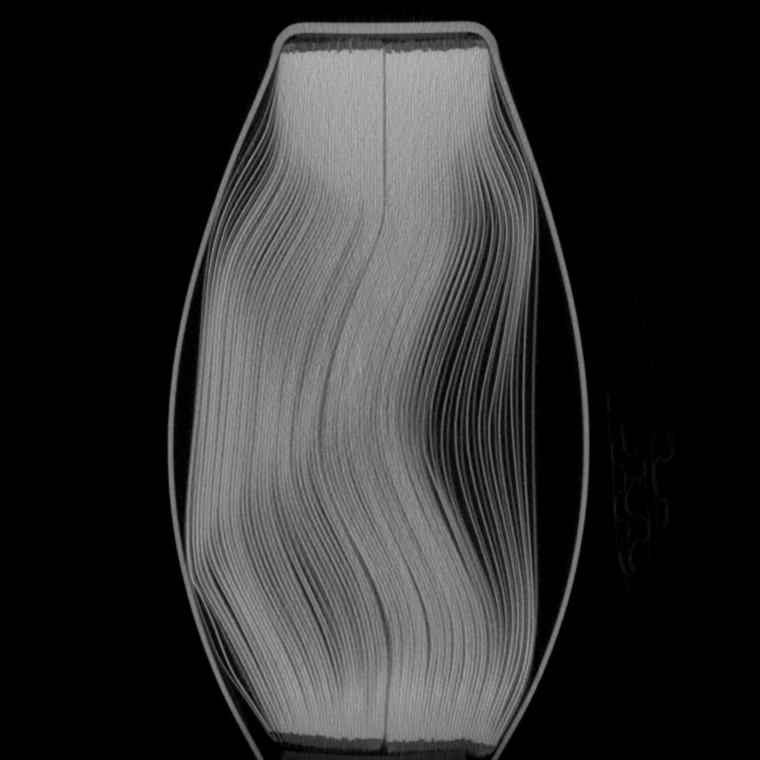

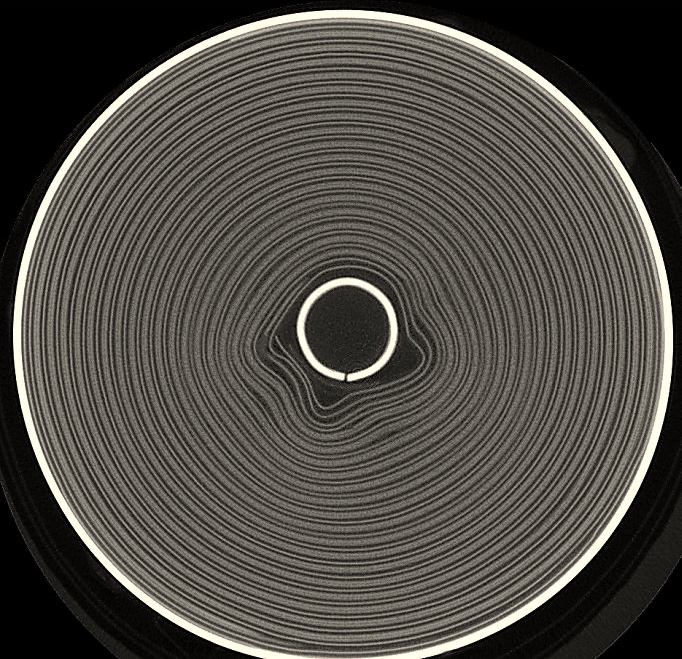

锂电池堆叠与卷绕CT图像

叠片机和卷绕机都能制备大容量方形电池,从整车开发平台而言,未来方形电池的制造会与车型底盘相匹配。假如单从能量密度和续航里程看,大模组、大电芯的确是趋势,叠片比卷绕更占优势,可市场比拼的本质是价格,假如叠片设备能大幅降成本,利润高过卷绕,取代也许就近在咫尺。堆叠工艺本身带来的极片虚焊问题,所有极片都要点焊到一个焊点,难以操作且容易虚焊;卷绕工艺带来的散热问题,电芯之间热隔离措施不好做,容易导致局部过热,从而造成热失控蔓延都需要经过CT成像进行问题的排除。

另外,电池本身会有卷层参杂,极耳突刺以及卷层折弯等问题,都会对锂电池的寿命和安全请带来隐患,因此CT检测是锂电池检测中重要的环节。传统磷酸铁锂电池一般包含三层结构:电芯,模组和电池包,XRAY2D检测能够在不破坏锂电池结构的情况下,直观地通过成像的方式对内部结构完成检测。磷酸铁锂电池电芯和模组的支撑固定结构件会占据很大一部分空间,这种空间浪费会降低电池包整体的能量密度,刀片电池的革新之处在于省去模组和大部分结构件,由电芯直接成包。目前XRAY2D的检测已经非常的广泛,但是2D无法完全满足内部的检测要求,将来势必会被CT所取代。

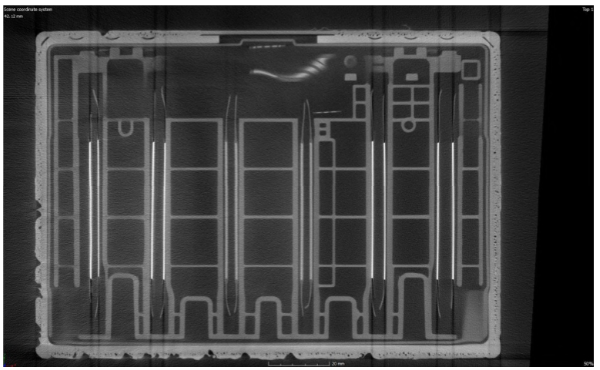

电池模组CT图像

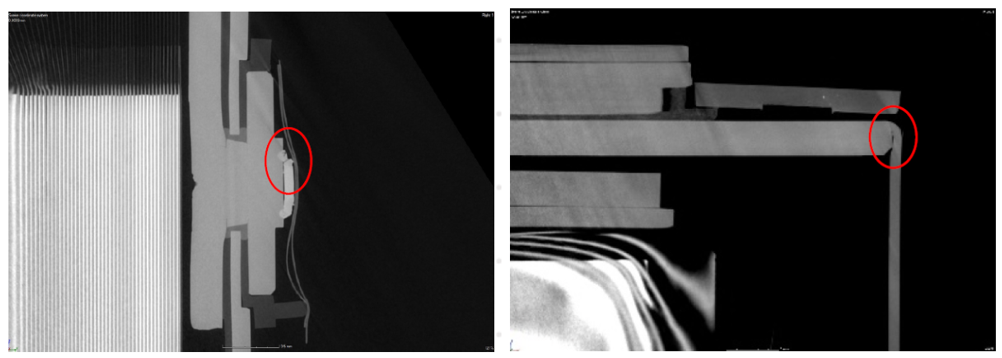

CT在汽车的维修市场也极为重要,动力电池领域目前主要有三元锂和磷酸铁锂两大技术路线。新能源汽车企业为了追求续航这个指标,三元锂电池的应用较为广泛,是目前比较主流的汽车动力电池的方案,但三元锂电池能量密度高会带来不稳定因素更容易着火,尤其是在撞击之后。汽车需要冲击测试并且电动车把冲击测试后的电池拿来分析,但冲击过后的电池往往外部结构已经变形,想要看内部结构有没有坏损,通常需要透过X-ray来进行,而3D CT也是公认便利的手段,但电池制造商也会希望在产品提供到终端客户前也做过相应的测试,电池模块的测试就更需要利用CT来进行内部结构的确认。透过高电压以及高功率的CT设备,可以打穿汽车动力电池,看到内部的结构并且这个主要可以看到整体的结构有没有损伤,甚至可以看到不同的撞击力道所造成的影响差异,这个对于电池在撞击耐受性测是中可以提供非常好的信息,除此之外也可以选择用比较低一点的功率来测试电芯在撞击后的结果。

碰撞之后电池内部损坏

总之,动力电池行采用CT检测场景会越来越丰富,在线CT将会在动力电池行业大放异彩。